;

;

فشار کاری : 5 الی 13 بار

با ظرفیت هوادهی : 2 الی 52 متر مکعب در دقیقه

امروزه در صنعت تولید نیاز مبرمی به هوای فشرده می باشد. وجهت تهیه این نیرو هزینه زیادی مصرف می شود. و توقف جریان هوای فشرده در تولید باعث از کار افتادن چرخهای تولید شده و اهمیت انتخاب کمپرسور با کیفیت عالی متضمن پروسه تولید خواهد بود.

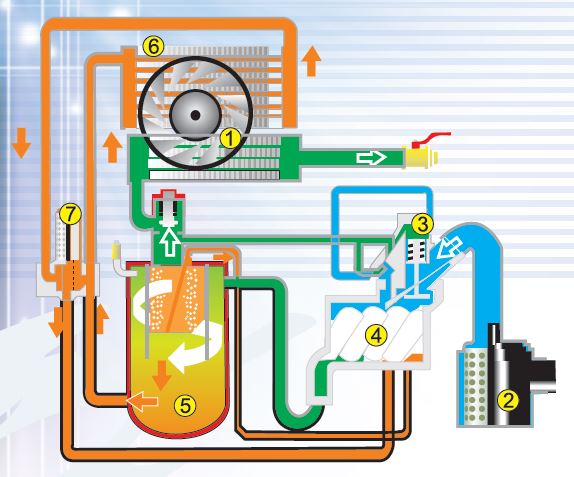

هوا از طريق فن خنك كننده وارد دستگاه ميشود؛بوسيله پري فيلتر نرم ( E3 (E3 norm pre-filter تصويه شده (1) و به فيلتر جذبي هوا مدل كاست ميرسد(2). هواي تصفيه شده به سمت شير ورودي كه بصورت پنيوماتيك (با هواي فشرده) كنترل ميشود؛ هدايت شده (3) سپس به قسمت ايرند رسيده (4) و فشرده ميگردد. همزمان با فشرده شدن هوا و آزاد شدن آن توسط دو روتور هليكال غير متقارن، روغن وارد ايرند ميشود. روغن مانع از تماس دو روتور ميگردد. در پايان فرايند فشرده سازي مخلوطي از روغن و هوا وارد مخزن جداسازي روغن ميشود (5)، روغن طي تنكيك جداسازي درطي سه مرحله به ميزان دو تا سه ميلي گرم بر متر مربع از هوا جدا ميگردد. هوا و روغن داغ وارد راديات تركيبي روغن و هوا شده و سرد ميگردند(6). هواي فشرده سرد سپس وارد دستگاه ميگردد، روغن نيز بعد از تصفيه شدن به دستگاه برميگردد(7).

واحد هوا ساز :

اساس عملکرد کمپرسور واحد هواساز می باشد، بنابراین استفاده از بهترین واحد هواساز با کیفیت و کارایی بالا باعث ساخت کمپرسور با دوام با طول عمر بیشتر خواهد شد.

انتقال نیرو :

نیروی موتور الکتریکی را تسمه ها به واحد هواساز منتقل می کنند که تنظیم آنها توسط تسمه سفت کن اتوماتیک انجام شده و دارای مزایای ذیل می باشد.

1- افزایش طول عمر تسمه وجلوگیری از خوردگی پیش از موعد تسمه

2- انتقال حداکثر قدرت با حداقل لغزش تسمه بر روی پولی

3- عدم نیاز به سفت کردن تسمه و صرفه جوئی در وقت به هنگام تعویض تسمه

نیروی محرکه :

نیروی اصلی راه اندازی کمپرسور را موتور الکتریکی بعهده دارد. موتورهای مورد استفاده این شرکت ساخت شرکت های معتبر اروپایی می باشند.

سیستم خنک کاری :

استفاده از اویل افترکولر آلومینیومی با 40 بار فشار تست و 26 بار فشار کاری و مجهز به پروانه و موتور الکتریکی مجزا جهت خنک کاری بهتر و هدایت هوای گرم داخل کاناپه به بیرون شده و از ازدیاد دما در داخل آن جلوگیری می نماید و افتر کولر دمای هوای فشرده خروجی از کمپرسور را به حدود 5 درجه سانتیگراد بالاتر از دمای محیط می رساند و اویل کولر نیز با تامین دمای مناسب عمر طولانی را برای روغن وفیلتر روغن فراهم می سازد.

شدت صوت :

طراحی مناسب بدنه دستگاه و چیدمان بهینه قطعات داخل کمپرسور و استفاده از عایق های صوتی، شدت صدا را به نحو چشمگیری کاهش داده و ضرورت نصب واستفاده از کمپرسور در اطاق جداگانه را برطرف می نماید و بکارگیری لرزه گیرهایی با کیفیت بالا موجب جلوگیری از انتقال هر گونه ارتعاش کمپرسور هنگام کارکرد شده و نیاز به فونداسیون را به کلی حذف می نماید.

شیرهای تنظیم هوای ورودی :

تنظیم هوای ورودی مجهز به دو سیستم Propartional و Load-Unload می باشد که انتخاب سیستم بار- بی بار فشار مورد نیاز برای حالت بی باری دستگاه جهت گردش آسان روغن ، مهیا می سازد و هوای اضافی داخل رسیور بصورت اتوماتیک در حالت بی باری پس از زیر بار بودن تخلیه شده و با حفظ فشار مورد نیاز جهت گردش روغن و تخلیه بار پشت موتور اصلی برای استارت مجدد انجام می گیرد.

نصب و راه اندازی سریع :

کمپرسورهای این شرکت بعلت طراحی و نصب بر روی سیستم Flexble mounting نیاز به فونداسیون خاصی نداشته و در هنگام تحویل دارای روغن بوده و به سهولت آماده راه اندازی می باشند و تنها کافی است که کمپرسور را به برق وصل نموده و روشن کنید. به رغم سهولت در امر نصب و راه اندازی دستگاه، متخصصان ما همواره در خدمت مشتریان گرامی بوده و کار نصب و راه اندازی را بصورت رایگان انجام می دهند.

سرویس و نگهداری :

استفاده از تجهیزات مدرن و با تکنیک بالا و چیدمان مناسب قطعات داخل دستگاه موجب بالا رفتن طول عمر و کارایی کمپرسور شده و با ارائه خدمات پس از فروش به موقع و سریع توسط تکنسینهای مجرب این شرکت با جدول زمانبندی منظم دوره ای ، موجب تقلیل هزینه های سرویس و نگهداری شده و مدت زمان توقف کمپرسور برای هربار سرویس را به حداقل می رساند.

کلیات سیستم کنترل AR1210

الف ) صفحه نمایش :

* صفحه نمایشگر LCD 4*20

* دارای یازده چراغ سیگنال برای نمایش وضعیت دستگاه

* 7 کلید جهت استفاده از صفحه نمایش

ب ) برد کنترل

* دارای هفت رله خروجی جهت کنترل

* دارای ترایاک کنترل آنلودر

* 3 ورودی انالوگ ( دو فشار و یک دما )

* ویژگیهای سیستم AR1210

* قابلیت کنترل موتور اصلی ( ستاره مثلث )

* قابلیت کنترل الکترونیکی آنلودر به تعداد نا محدود

* ذخیره سازی اطلاعات بصورت دائم ( ثبت پارامترهای اپراتور)

* قابلیت کالیبراسیون دقیق فشار

* دارای دو سنسور فشار بصورت 4 تا 20 میلی آمپر

* دارای ساعت داخلی جهت اندازه گیری طول عمر قطعات بصورت مجزا

* دارای برنامه هفتگی جهت روشن و خاموش کردن اتوماتیک کمپرسور

* اعلام خطاهای سیستم بطور مجزا

* اعلام زمان سرویس دستگاه

* قابلیت استارت مجدد دستگاه در صورت قطع ناگهانی برق

* نمایش دمای داخلی دستگاه

* اعلام خطاهای افزایش دما بطور قابل تنظیم

* قابلیت اعمال محدودیتها برای حداکثر فشار و حداکثر دما

* سنجش زمان لود بودن دستگاه و زمان کل کارکرد دستگاه

* قابلیت تنظیم تایمرهای داخلی دستگاه بصورت نرم افزاری تایمرهای داخلی

* قابلیت انتخاب و حذف ورودیهای دیجیتال یا آنالوگ

* دارای خروجی آنالوگ جهت کنترل اینورتر

ضمانت و رضایت مشتری :

با توجه به استفاده از قطعاتی با کیفیت مطلوب و ارائه خدمات پس از فروش بموقع و ایجاد ارتباط تنگاتنگ با مشتریان و با ارج نهادن به خواست مشتریان گرامی، بیشترین دوره زمانی ضمانت پس از فروش در صنعت هوای فشرده کشور به مدت 18 ماه و یا معادل 2000 ساعت کارکرد همواره تلاش نموده ایم رضایت مشتریان را ( همیشه حق با اوست ) به همراه داشته باشیم.

مدل |

حداکثر فشار کاری |

ظرفيت هوا |

قدرت موتور |

میزان صدا |

خروجی هوا |

ابعاد دستگاه |

Psig Bar |

Cfm m3/min |

hp Kw |

db |

|

||

| 201 STAR 202 203 | 7.5 110 10 145 13 190 | 2.35 83 2 71 1.58 56 | 15 20 | 68 | G1″ | 1100 * 900 * 1140 |

| 301 STAR 302 303 | 7.5 110 10 145 13 190 | 3.45 122 2.90 102 2.25 79 |

22 30 |

67 | G1.1/4″ | 1400 * 1100 * 1240 |

| 401 STAR 402 403 | 7.5 110 10 145 13 190 | 5 177 4.15 147 3.25 115 | 30 40 | 68 | G 1.1/4″ | 1500 * 1300 * 1350 |

| 501 STAR 502 503 | 7.5 110 10 145 13 190 | 6 212 4.95 175 4.10 145 | 37 50 | 68 | G 1.1/4″ | 1500 * 1300 * 1350 |

| 601 STAR 602 603 | 7.5 110 10 145 13 190 | 8 282 6.48 229 5.20 184 | 45 60 | 73 | G 1.1/2″ | 1500 * 1300 * 1350 |

| 751 STAR 752 753 | 7.5 110 10 145 13 190 | 10 353 7.72 273 6.64 234 | 55 75 | 73 | G 1.1/2″ | 1800 * 1400 * 1530 |

| 1001 STAR 1002 1003 | 7.5 110 10 145 13 190 | 12.20 431 10.76 378 8.86 313 | 75 100 | 74 | G 2″ | 1800 * 1400 * 1530 |

| 1251 STAR 1252 1253 | 7.5 110 10 145 13 190 | 16.7 590 13.9 491 11.7 413 | 90 125 | 74 | G 2″ | 1800 * 1400 * 1530 |

| 1501 STAR 1502 1503 | 7.5 110 10 145 13 190 | 20.9 738 17.1 604 14 496 | 110 150 | 77 | G 2.1/2″ | 1800 * 1400 * 1530 |

| 1801 STAR 1802 1803 | 7.5 110 10 145 13 190 | 24 848 20.6 727 17 494 | 132 180 | 77 | G 3″ | 1800 * 1400 * 1530 |

| 2201 STAR 2202 2203 | 7.5 110 10 145 13 190 | 26.2 923 23.4 826 20 706 | 160 220 | 78 | G 4″ | 2600 * 1800 *2000 |

| 2701 STAR 2702 2703 | 7.5 110 10 145 13 190 | 36 1265 32 1120 27.5 963 | 200 270 | 80 | G 4″ | 2600 * 1800 *2000 |

| 3401 STAR 3402 3403 | 7.5 110 10 145 13 190 | 45 1575 38 1330 33.5 1173 | 250 340 | 80 | G 5″ | 2600 * 1800 *2000 |

| 4301 STAR 4302 4303 | 7.5 110 10 145 13 190 | 52 1820 44 1540 40 1400 | 315 430 | 80 | G 5″ | 2600 * 1800 *2000 |

Working Pressure: 5-13 bar

Outlet air capacity: 2 to 52 m³/min

Today, compressed air is highly needed in the production industry and supplying this power involves great expenses. Not using compressed air, the process production will be in danger. Therefore, selecting a high quality compressor will secure the process of the production.

Air taken into the system via the cooling fan (1) is filtered through the E3 norm pre – filter and reaches the casette type air suction filter (2) The clean air moves on to the pneumatic controlled intake valve (3) and later reaches the airend(4) where the air is compressed. Lubricant is injected into the airend during the compression process that is released by two asymmetrical profiled helical rotors. Lubrication prevents the two rotors contacting each other. At the end of the compression Process mixture of air/oil reaches the air lubricant separation tank (5).The lubricant (oil) is separated from the air down to 2-3 mg/mlevels by a 3 stage separation technique. Hot lubricant (oil) and air inter the combi after cooler (6) the cooled compressed air is then given into the system. The lubricant (oil) returns to the system after filtration (7).